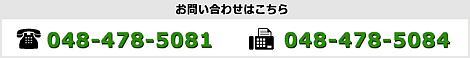

当社の得意加工技術

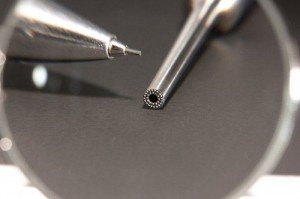

微細・深穴加工

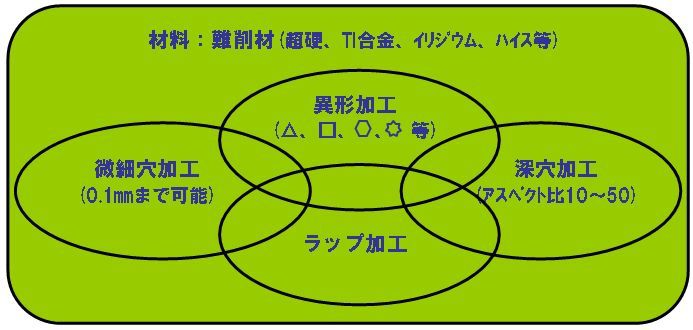

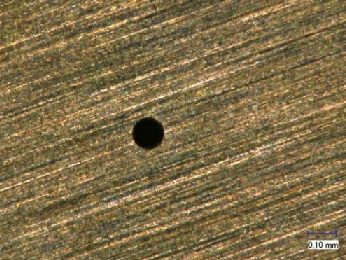

サンプル①は直径0.18ミリ、深さ4ミリの極細穴の冷間圧造用超硬金型です。

半導体リードピンの成形用とうかがっています。

最小穴径は、0.1ミリが限界です。0.1ミリの場合は深穴はさすがに厳しく1ミリほどまでですが通常はアスペクト比40~50倍までは製造が可能です。

当社のこのような微細・深穴加工技術はミクロの世界に突き進んでいる医療や航空宇宙、半導体関係の精密部品等に応用できると考えています。

サンプル①

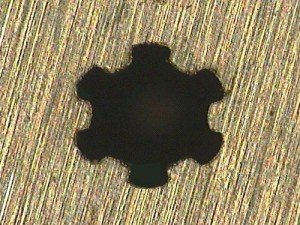

異形穴加工

微細な異形穴加工は当社の得意とする分野です。ニゲ部を造ることもできます。

超硬に微細な異形穴加工をするには、形彫り放電用電極をその形状にしなければなりません。

たとえ形状ができても金型の表面精度が高くなければヘッダー加工時摩擦が大きすぎて金型の寿命は短くなりかねません。そのため形彫り放電加工用電極の面粗度も高いものが求められます。

また、複数の電極をどのように使うか、全体の加工工程を設計する力も必要です。

当社はそういったことすべてを考慮し、電極形状を3次元CAD-CAMで作成をします。

そのデータを元に、電極をマシニングセンタ、微細精密加工機等を駆使し、短時間で加工します。

異形穴加工はその企業が持つ電極設計から実際の加工までの総合力が問われる分野です。

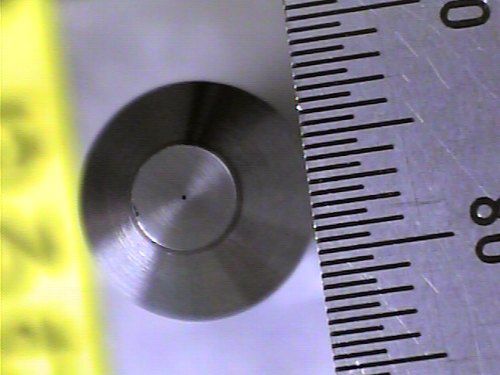

下記の写真は扇形状頭のパーツを成形するための金型です。このような異形状のため金型にかかる負荷が厳しく金型寿命は落ちますので取り替えがきくように、上ニブ構造にしてあります。

ラップ加工(鏡面加工)

サンプル⑤・⑥は穴内部にどのような加工をしているかご覧にいれるため、ヘッダーダイスを2つに割ったものです。極細穴でも穴内面にはラップ加工を施し、鏡面状態に仕上げることができます。

ラップ加工は金型の生命線であり、日本人の手先の器用さがまさに生きる領域です。その技術を身につけるまで5年はかかると言われます。当社はその技術をしっかり伝承していくために上は63歳から19歳新入社員まで幅広い年齢の者が日々腕を磨くことにいそしんでいます。

形状によっては機械をいかに活用するかが効率性を追求する上で大切なことです。

サンプル④のような複雑な異形穴の場合は、職人の手によっても手間暇がかかりますので流体研磨装置等を活用して効率的に鏡面状態に仕上げています。

当社はラップ加工のみのご依頼もお受けいたします。お困りのことがおありでしたら、ご遠慮なくお問い合わせください。

超精密加工

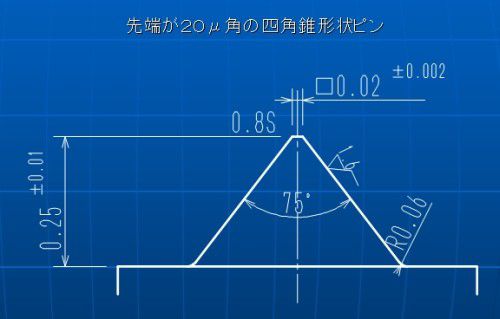

サンプル⑦

サンプル⑦は超硬合金のピンの先に極小のクフ王ピラミッドをのせたような形状を施したパンチです。

先端は一辺20ミクロンの正方形でこの部分の面粗度へのお客さまの厳しいご要求に苦労しました。

当社はお客さまの様々なご要望に合わせ提案し、最適な加工方法を選択します。

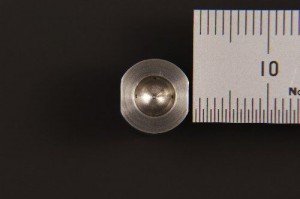

サンプル⑧

サンプル⑧は材質SKH51、使用部(縦)長さ6.31ミリ、4分割ニブタイプの特殊形状金型。

右はニブと固定冶具を組み立てた後の写真。

サンプル⑨は材質NAK55、直径5.55±0.02ミリの半球面に、マシニング加工により5ヶ所R0.25±0.02、深さ0.15±0.02の穴を彫りました。

ワイヤーカット放電により、メス部分とオス部分を別々に加工しました。

ワイヤーカットはこのように隙間が寸分もない状態に仕上げることができます。

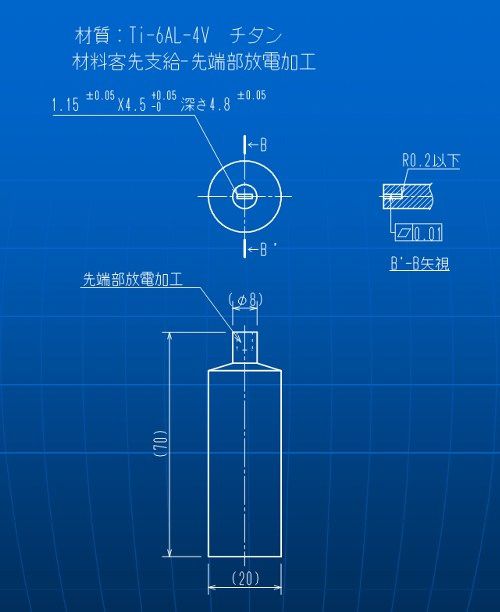

チタン合金への放電加工

チタンやチタン合金等の難削材への精密加工をおこなっています。

当社はお客さまの様々なご要望に合わせ提案させていただき、最適な加工方法を選択いたします。

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」