1.超硬合金について

超硬合金の概要

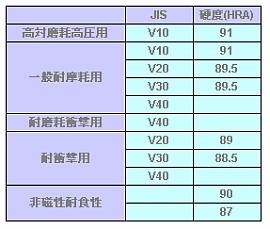

超硬合金は炭化タングステン(WC、タングステン・カーバイド)と結合剤(バインダ)であるコバルト(Co)を混合して高温で焼結して製造した金属の総称です。

一般的に、ダイヤモンドに次ぐ硬さとされていますが用途に応じてWC、Coの比率を変え、その特性を変えることができます。

NiやCrなどの添加をすることによっても特性を変えることもでき、材料メーカーは様々な種類の超硬合金を開発しています。

結合剤をほとんど使わない超硬合金も開発されています。

超硬合金は主に切削工具や金型などの耐磨耗性、耐衝撃性を要求される分野の材料として使用されています。当社ではお客様の仕様に応じて超硬合金を選定しています。

超硬合金の歴史

| 1909年 | アメリカのGE社が開発 |

|---|---|

| 1923年 | ドイツのオスラム社が特許を取得 |

| 1927年 | ドイツのクルップ社が「ウィディア」と名づけて販売を開始 |

| 1929年 | 東芝の前身である芝浦製作所と東京電気が日本初の超硬合金を開発 |

超硬合金の特徴

- とても硬い(HRA80~95)

- 脆弱材料ではあるが硬さの割に粘り強い。

- 粒度やCo量を変化させることにより、硬い超硬や軟らかく粘い超硬ができる。

- 比重が高い(13~15g/㎤)。

- ダイス鋼やハイス鋼と比べると非常に高価である。

超硬合金の加工特性

- 粉末から作るので、1個でも簡単に作ることができる

- 焼入れ、焼き戻しが不要である

- 形彫放電加工、ワイヤーカット放電加工ができる

- 切削加工や研削加工にはダイヤモンド工具を使用する

2.超硬金型について

超硬金型の歴史的展開

大阪大学名誉教授 小坂田宏造氏によれば、『超硬合金は、引き抜きダイス用材料として開発された。冷間鍛造への超硬合金の使用開始は明確ではないが、ドイツで冷間鍛造が開発された当初(1940年ごろ)から使用されたと思われる。

日本でも超硬合金工具は知られていたが1960年代にはダイス鋼(SKD11)が中心であった。1980年代以後、高速度鋼(ハイス鋼)や超硬合金を使用することが多くなった。冷間鍛造製品の精度は工具の弾性変形に大きく影響されるため、最近では製品精度向上を目的とした超硬合金の使用が多くなっている。』とのことです。冷間圧造加工(ヘッダー加工)においてもその傾向が顕著で超硬合金はなくてはならないものとなっています。

当社の超硬金型

当社で製造しているヘッダー金型の内、代表的な3つのタイプの金型の構造、製造方法についてご説明します。

一般的なヘッダーダイス

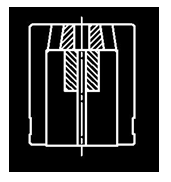

通常、超硬合金とそれを補強するダイス鋼という構造になっています。

超硬合金は脆弱材料であること、また、非常に高価であるので金型すべてを超硬合金にはしません。

金型材料はダイス鋼に穴をあけ、超硬合金を穴内部に焼きバメ、または圧入バメして製造します。

次に、超硬部に細穴放電加工機やワイヤーカット放電加工機、形彫放電加工機等で穴加工をおこないます。この部分が部品製造に実際使われる核となる部分となります。そのため穴内部にはラップ加工によって鏡面状態に仕上げます。ラップ加工のできによって金型寿命は数倍変わってきます。ラップ加工は金型に命を吹き込むといっても大げさではありません。

組ダイス

ヘッダーダイスを設計する時、応力が集中してブレーカブルな形状となる場合やヘッダー加工時、空気や油溜まりにより材料が延びず、所定の形状が得られないような場合にはヘッダーダイス内部を分割することにより問題を解決することができます。

また、一部消耗の激しい超硬部材だけを交換できるような構造にすることによりコスト低減を図ることもできます。

このような複数の部材で構成されたものを当社では組ダイスと呼んでいます。どのような金型構造をとるか、金型メーカーの設計力が試されるところです。

超硬製2ピースパンチ

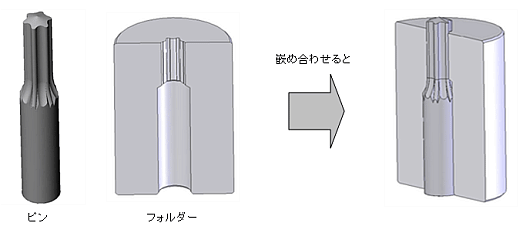

ピンとそれをおさめるフォルダーに分かれた超硬合金製の金型。主にネジの頭穴を成形することに使用します。

一体形状ではピン部の根元に応力が集中し、その部分から金型が破壊されるという現象が起こりかねません。超硬製2ピースパンチはヘクサロビュラ形等複雑な形状、かつ材料がステンレスなど硬いため金型に非常に強い力がかかるものに威力を発揮します。15倍から30倍の寿命です。ピンが磨耗しても削りなおして再使用することもできます。

ヘッダー加工時、ピンとフォルダーの隙間があると製品にバリが出る恐れがあります。当社はその問題を解決するため、ピンを製造した後、そのピン形状を3次元輪郭形状測定器で計測し、そのデーターをもとにフォルダーを製造します。隙間を数ミクロン程度に抑えることができますのでバリは発生いたしません。

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

長寿命、短納期、低価格、高精度の超硬金型

長寿命、短納期、低価格、高精度の超硬金型