冷間圧造加工(ヘッダー加工)の概要

冷間圧造加工(ヘッダー加工)とは常温において金属を圧力だけで成形する加工の事です。「冷間」といいますが低温状態にするわけではありません。

一般にはヘッダーやフォーマーという機械を使用します。ヘッダーとは「頭を打つ」という意味です。ネジやボルト、ピン、![]() リベット、接点等、様々なパーツ等の製造に使われています。

リベット、接点等、様々なパーツ等の製造に使われています。

機械内で線材を切断し、パンチと![]() ヘッダーダイスで絞ったり押し広げたりしながら自動加工していきます。よくヘッダーの種類の事を「ツー・スリー」とか「ツーダイ・スリーブロー」と略していいますが、これは「2個の

ヘッダーダイスで絞ったり押し広げたりしながら自動加工していきます。よくヘッダーの種類の事を「ツー・スリー」とか「ツーダイ・スリーブロー」と略していいますが、これは「2個の![]() ヘッダーダイスと3個のパンチで加工できる機械の様式である」ということです。

ヘッダーダイスと3個のパンチで加工できる機械の様式である」ということです。

当社が製造する![]() マイクロ部品用ヘッダーダイスやパンチは「ツーダイ・スリーブロー」や「ダブルヘッダー」と呼ばれる1個のヘッダーダイスと2個のパンチで加工するヘッダーに使われることが多いようです。

マイクロ部品用ヘッダーダイスやパンチは「ツーダイ・スリーブロー」や「ダブルヘッダー」と呼ばれる1個のヘッダーダイスと2個のパンチで加工するヘッダーに使われることが多いようです。

「ダブルヘッダー」では、通常ヘッダーダイスと第1パンチ(予備据込みパンチ)は![]() 超硬金型が使われ、第2パンチ(仕上据込みパンチ)はネジ頭成形の場合はハイス金型が使われます。

超硬金型が使われ、第2パンチ(仕上据込みパンチ)はネジ頭成形の場合はハイス金型が使われます。

ハイス金型は安価ですが超硬と比べ、耐衝撃性が弱く命数がよくありません。![]() 超硬製2ピースパンチはそのようなハイス金型の弱点を補うために使われることが増えています。

超硬製2ピースパンチはそのようなハイス金型の弱点を補うために使われることが増えています。

線材の最大切断径や最大切断長は機械によってほぼ限定されていますので機械の使い分けが必要となります。

「ダブルヘッダー」や「ツー・スリー」ではある程度機械で製造できる製品が制約されますが、少ないダイス数とパンチ数でも工夫によってはより困難な加工をする事も可能です。

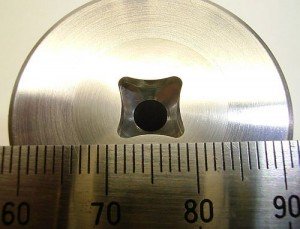

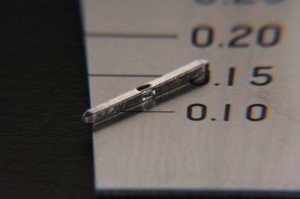

そこで金型の良し悪しが鍵となります。製造段階で金型にどのような力がかかるかを元にした金型の設計力、工程設計等の生産技術力が問われます。○形状だけでなく、![]() 楕円形状、小判形状、

楕円形状、小判形状、![]() おむすび形状など様々な形状が可能です。下写真の扇形状の金型を使えば扇頭のパーツを製造作ることも可能です。線材の形状を四角にすれば、四角形状の部品を製造することも可能です。

おむすび形状など様々な形状が可能です。下写真の扇形状の金型を使えば扇頭のパーツを製造作ることも可能です。線材の形状を四角にすれば、四角形状の部品を製造することも可能です。

7段や10段といったフォーマーではより高度な![]() 複雑形状のパーツ製造がおこなわれています。

複雑形状のパーツ製造がおこなわれています。

なかなか目にすることはありませんが今や自動車等の高機能部品が冷間圧造加工(ヘッダー加工)で低コストで量産されています。当社は大型のフォーマーの金型は通常製造していませんが、![]() 異形・深穴加工技術を活用して高機能部品の仕上げ用金型を供給させていただいています。

異形・深穴加工技術を活用して高機能部品の仕上げ用金型を供給させていただいています。

また、冷間圧造加工(ヘッダー加工)で製造される材質も様々で、鉄、銅、アルミニウム、ステンレス等一般的なものだけでなく、難加工材であるインコネルや![]() チタン等の製造もおこなわれています。

チタン等の製造もおこなわれています。

特に、![]() チタンは軽量で、比強度が高く、非磁性であり、耐食性、耐熱性、耐寒性、対疲労性、対摩耗性に優れた、理想的な金属材料であり利用が広がっています。現在は航空・宇宙、化学プラント、医療等様々な分野で使用されています。

チタンは軽量で、比強度が高く、非磁性であり、耐食性、耐熱性、耐寒性、対疲労性、対摩耗性に優れた、理想的な金属材料であり利用が広がっています。現在は航空・宇宙、化学プラント、医療等様々な分野で使用されています。

下のデメリットの最後にあるように制限がありますが金型をはじめ技術の進歩により、冷間圧造加工(ヘッダー加工)の利用範囲は広がっています。

写真をクリックすると拡大します

冷間圧造加工(ヘッダー加工)のメリット

- 金型で成形するので安定した製品を大量生産できる。

- 材料のロスが無い。貫通部品でもごくわずかである。

- 量産する場合は切削加工に比べ低コストで製造できる。

- 製品は金属組織が強化されるため切削品より強度がある。

冷間圧造加工(ヘッダー加工)のデメリット

- 金型が必要なため、金型製作期間がかかる。

- 小ロットには不向きである。

- 機械により物理的に加工範囲が制限される。

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

超硬直彫り加工/超硬金型/冷間鍛造金型の東京鋲螺工機 独自の超硬金型「Tokyo-ACE」

長寿命、短納期、低価格、高精度の超硬金型

長寿命、短納期、低価格、高精度の超硬金型